Rumpfkonstruktion: vom Papierentwurf zur Realität

Ein Schiff zu entwerfen ist ein gewaltiges Unterfangen, bei dem Entscheidungen im Millionenbereich mit nahezu perfekter Gewissheit getroffen werden müssen – lange bevor auch nur eine Stahlplatte geschnitten wird. Es ist eine Verbindung von Kunst und kompromissloser Physik. Über ein Jahrhundert hinweg haben Schiffsarchitekten auf die methodische Praxis von Wassertankversuchen vertraut – bei denen ein maßstabsgetreues Modell durch einen langen Wasserkanal geschleppt wird –, um die Leistungsfähigkeit eines Schiffes vorherzusagen.

Heute arbeitet diese bewährte physische Methode in mächtiger Synergie mit der Computational Fluid Dynamics (CFD), einer digitalen Simulationstechnik, die die frühen Phasen der Planung revolutioniert hat. Dieser integrierte Ansatz, bei dem digitale Optimierung und physische Validierung Hand in Hand gehen, ist der Goldstandard, um effiziente, sichere und komfortable Schiffe zu schaffen – von riesigen Frachtschiffen bis hin zu eleganten Kreuzfahrtschiffen.

CFD

Die „Digitale Sandbox“: CFD für die frühzeitige Rumpfoptimierung

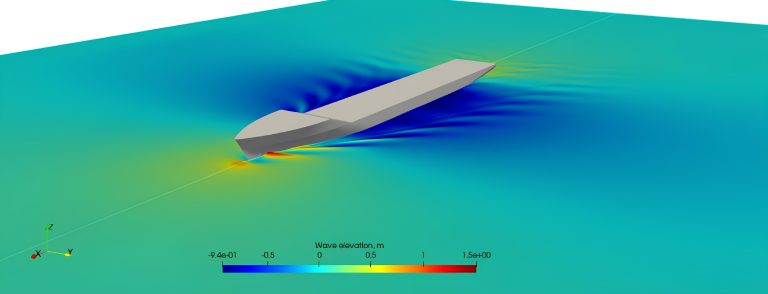

Die Reise beginnt nicht mit einem physischen Modell, sondern im digitalen Bereich. Schiffsarchitekten nutzen CFD wie eine „digitale Sandbox“, um Ideen schnell zu testen und zu verfeinern. Dieser Prozess erzeugt einen digitalen Zwilling des Schiffes und ermöglicht Designern, unzählige „Was-wäre-wenn“-Fragen zu stellen, ohne Kosten oder Verzögerungen. Was passiert, wenn das Schiff voll beladen statt in Ballast ist? Wie verändert sich der Wasserfluss, wenn das Schiff leicht gesteckt ist?

CFD liefert Antworten, indem sie komplexe Gleichungen der Fluiddynamik löst und simuliert, wie Wasser unter unterschiedlichsten Bedingungen um den virtuellen Rumpf fließt. Der entscheidende Vorteil liegt in der enormen Informationsmenge, die zu relativ geringen Kosten gewonnen wird. Die Ingenieure können dutzende Rumpfvarianten untersuchen, Phänomene wie Wirbel hinter dem Heck oder den präzisen Wasserfluss an der Schraube sichtbar machen – Details, die in physischen Tests mit bloßem Auge unsichtbar bleiben.

Eine der am häufigsten eingesetzten CFD-Methoden in der Schiffsarchitektur ist RANS (Reynolds-Averaged Navier-Stokes), welche eine hochgenaue, zeitlich gemittelte Vorhersage von Kräften und Strömungsmustern erlaubt. Die wahre Stärke der CFD liegt in ihrer Fähigkeit, ein Detailniveau zu liefern, das physikalisch in einem Tankversuch unmöglich messbar wäre. Zum Beispiel kann sie komplexe Strömungsfelder und Druckverteilungen visualisieren und den Konstrukteuren genau zeigen, wo und warum Widerstand entsteht. Das ist besonders transformativ bei der Optimierung von Merkmalen wie dem Bug- oder Vorschiffbulb, einem Vorbau, der den Wellenwiderstand reduziert. Früher erforderte die Optimierung eines Vorschiffbulbs zahllose physische Iterationen im Wasserkanal. Mit CFD können Konstrukteure heute dutzende unterschiedliche Buggeometrien in wenigen Stunden virtuell testen, den Designprozess drastisch beschleunigen und Optimierungsgrade erreichen, die vorher undenkbar schienen.

Wassertankversuche: der endgültige Realitätstest

Obwohl CFD ein mächtiges Gestaltungstool ist, bleibt sie eine Simulation, die auf mathematischen Näherungen beruht. Die unverrückbaren Gesetze der realen Physik verlangen empirsche Prüfung. Um größtmögliche Zuverlässigkeit zu erhalten, muss der Entwurf durch physische Tests in einem Wassertank validiert werden – der ultimative „Realitätscheck“.

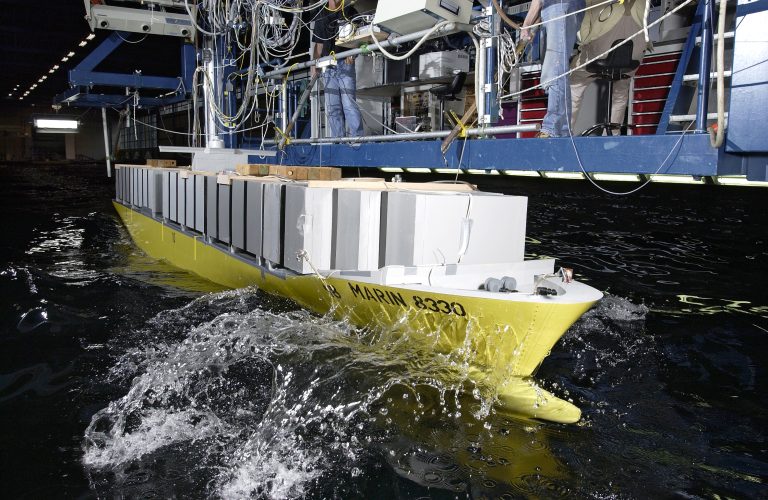

Die dauerhafte Relevanz der Tankversuche liegt in ihrer Fähigkeit, messbare, reale Daten über ein maßstabsgetreues Modell zu liefern. Die Notwendigkeit hierfür begründet sich darin, dass die Wechselwirkung zwischen Schiff und Wasser eine komplexe Kombination von Kräften ist, die allein durch Entwurf kaum mit absoluter Sicherheit prognostiziert werden kann. Ein Wassertank ist eine kontrollierte, künstliche Umgebung, die geschaffen wurde, um diese Kräfte zu isolieren und zu messen. Es handelt sich nicht um Kleinversuche; ein typischer Testkanal kann mehrere Hundert Meter lang sein, ausgestattet mit einem präzisen Abschleppwagen, der als mobiles Labor dient. Dieser Wagen zieht ein sorgfältig gebautes Rumpfmodell mit geregelten Geschwindigkeiten, während zahlreiche Sensoren die Kräfte erfassen, die auf das Modell einwirken. Diese physischen Daten bilden die Grundlage für alle Leistungsprognosen.

Das primäre Ziel dieser Versuche ist es, den Widerstand zu quantifizieren – jene Gesamtkraft, die sich der Bewegung eines Schiffes durch Wasser entgegenstellt. Widerstand ist keine monolithische Kraft; er besteht aus mehreren Schlüsselkomponenten, die Schiffsarchitekten verstehen müssen, um den Rumpf zu optimieren. Die beiden bedeutendsten sind:

– Reibungswiderstand: verursacht durch die Viskosität des Wassers, die Reibung mit der Rumpfoberfläche erzeugt. Er hängt ab vom benetzten Rumpfoberflächenbereich und dessen Glätte.

– Wellenwiderstand: wenn das Schiff Wasser verdrängt, entstehen Wellen. Die Energie, die diese Wellen abführen, stellt einen Widerstand dar, der bei höheren Geschwindigkeiten besonders dominant wird. Wellen am Bug und Heck können sich gegenseitig verstärken (was zu größerer Welle und höherem Widerstand führt) oder sich teilweise aufheben.

Deshalb kann eine kleine Änderung in Länge oder Form des Rumpfes dramatische Auswirkungen auf die Effizienz eines Schiffes bei seiner geplanten Reisegeschwindigkeit haben. Wassertankversuche ermöglichen es Ingenieuren, diese Kräfte zu messen und damit den kritischen Prozess der Vorhersage der benötigten Leistung für das Schiff in Originalgröße einzuleiten.

towing tank test

Herausforderung der Skalierung und die Froude-Zahl

Kräfte an einem Modell zu messen ist das eine – diese auf das Schiff in Originalgröße präzise zu extrapolieren ist eine andere Herausforderung, da nicht alle Kräfte im gleichen Verhältnis skalieren. Die Industrie hat, erstmals durch die Pionierarbeit von William Froude, eine spezielle Skalierungsgesetzmäßigkeit entwickelt, bekannt als Froude-Zahl (Fr = V / √(g·L)).

Stellen Sie sich vor, man wirft einen Stein in einen Teich und beobachtet die entstandenen Wellen. Wenn man einen kleineren Stein mit anderer Geschwindigkeit wirft, reicht es nicht aus, die Geschwindigkeit in gleichem Maß zu skalieren wie die Größe, um dasselbe Wellenmuster zu erzielen. Ähnlich hängt der Wellenwiderstand eines Schiffes von einem speziellen Verhältnis zwischen Geschwindigkeit und Länge ab. Die Froude-Zahl ist eine dimensionslose Größe, die Trägheitskräfte mit Gravitation vergleicht. Für eine genaue Prognose des Wellenwiderstands testen Ingenieure das Modell bei einer Geschwindigkeit, die der Froude-Zahl des Originals entspricht.

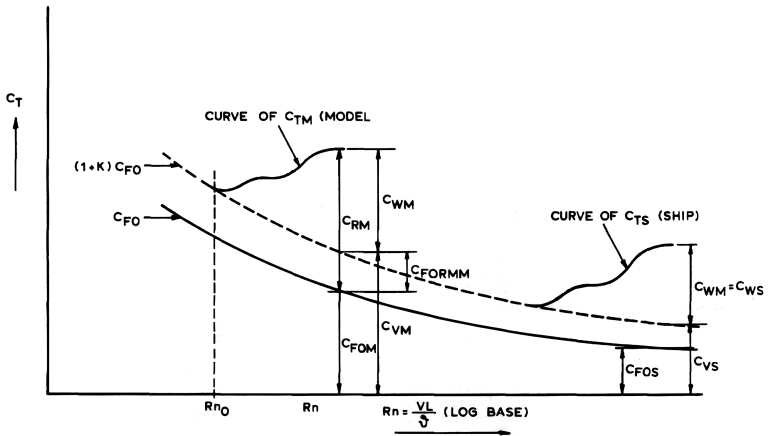

Andererseits wird der Reibungswiderstand durch die Reynolds-Zahl (Re = V·L / ν) bestimmt, die Trägheitskräfte mit viskosen Kräften vergleicht. Es ist physikalisch unmöglich, gleichzeitig sowohl Froude- als auch Reynolds-Zahl exakt zu treffen. Die standardisierte Lösung der International Towing Tank Conference (ITTC) besteht darin, den Test so durchzuführen, dass die Froude-Zahl stimmt, um die Wellenmuster exakt zu erfassen. Der Wellenwiderstand wird dann direkt skaliert, während der Reibungsanteil mithilfe bewährter empirischer Formeln berechnet wird – sowohl für das Modell als auch für das Schiff. Diese hybride Methode liefert eine äußerst zuverlässige Vorhersage des Widerstands eines Schiffes in Originalgröße.

Über den Rumpf hinaus: Anhänge und Rumpfgeometrie

Ein Schiff ist mehr als nur sein Rumpf. Anhänge – wie der Bugwulst, das Ruder, Rollkiele, die Lagerungen der Propellerwelle und Öffnungen für Querstrahlruder – tragen alle zum Gesamtwiderstand und zur Leistung des Schiffs bei. Ein Schiffbau-Versuchstank ermöglicht es Ingenieuren, den Einfluss jeder einzelnen dieser Komponenten präzise zu messen.

Ein Bugwulst ist zum Beispiel keine einfache Kugel; seine spezifische Form muss fein abgestimmt werden, um eine Welle zu erzeugen, die bei der optimalen Geschwindigkeit der Wulstwelle der Bugwelle destruktiv entgegenwirkt, wodurch der Wellenwiderstand erheblich reduziert wird. Ebenso müssen Öffnungen für Bugstrahlruder, die für Manöver eingesetzt werden, sowie die Rohre, die die Propellerwellen umschließen (sogenannte Wellenhülsen), sorgfältig gestaltet werden, um Turbulenzen und Widerstand zu minimieren – und gleichzeitig ihre Funktion zuverlässig zu erfüllen. Der Testprozess beinhaltet die Messung des Widerstands mit und ohne diese Elemente, um ihre individuellen Einflüsse auf den Gesamtwiderstand zu isolieren und zu quantifizieren.

Ein entscheidender Faktor für den Widerstand eines Schiffs ist die Form seines Rumpfes, und Schiffsarchitekten verwenden verschiedene Koeffizienten, um diese zu beschreiben. Der Blockkoeffizient (CB) ist einer der wichtigsten. Er misst die „Fülle“ des Rumpfes und wird berechnet als CB = V / (L × B × T), wobei V das Volumen des unterhalb der Wasserlinie liegenden Teils des Rumpfes ist, L die Länge, B die Breite und T der Tiefgang. Ein niedriger Blockkoeffizient (z. B. CB = 0,5) weist auf einen sehr schlanken, stromlinienförmigen Rumpf hin – wie bei einer Yacht – mit geringem Widerstand, während ein hoher Blockkoeffizient (z. B. CB = 0,8) auf einen vollen, kastenförmigen Rumpf hinweist, typisch für Massengutfrachter, die für ein maximales Ladevolumen ausgelegt sind – auf Kosten eines höheren Widerstands.

Ein weiterer wichtiger Parameter ist der Hauptspantenkoeffizient (CM), der die Fläche des größten unter Wasser liegenden Querschnitts des Rumpfes mit der Fläche eines umgebenden Rechtecks vergleicht. Ein hoher CM-Wert weist auf einen vollen, U-förmigen Rumpf hin, während ein niedriger CM-Wert auf einen spitzen, V-förmigen Rumpf hindeutet. Das Verständnis dieser Koeffizienten ermöglicht es Schiffsarchitekten, die optimale Rumpfform für den jeweiligen Einsatzzweck des Schiffs zu entwerfen.

Extrapolation of model results to ship using the form factor method

Vom Widerstand zur Leistung: Die Effizienzkette

Ziel eines Schiffsbautests im Versuchstank ist es nicht nur, den Widerstand zu messen, sondern diese Daten zu nutzen, um ein Antriebssystem auszuwählen und die Endleistung eines Schiffes vorherzusagen. Dieser Prozess bewegt sich von der „Wirkleistung“ des Rumpfes zur „Bremsleistung“ des Motors und folgt dabei einer Reihe von Effizienzverlusten, die als Effizienzkette bekannt sind.

Der erste Schritt besteht darin, die Wirkleistung (PE) zu bestimmen, also die Leistung, die benötigt wird, um den gesamten Widerstand des Rumpfes zu überwinden. Dies ist der entscheidende Maßstab für die hydrodynamische Effizienz der Rumpfform. Im nächsten Schritt werden jedoch die Ineffizienzen des Antriebssystems berücksichtigt. Versuchstanktests mit rotierenden Propellern messen die Wechselwirkung zwischen Propeller und Rumpfwelle, wodurch Ingenieure den Propulsiveffizienzgrad berechnen können. Diese Effizienz ist ein komplexer Faktor, der die Leistung des Propellers, die turbulente Rumpfwelle und den Schubverlust durch die Propellerwirkung berücksichtigt.

Das Ergebnis dieser Phase ist die abgegebene Leistung (PD), also die Leistung, die an der Propellerwelle benötigt wird. Unter Berücksichtigung der Effizienz des Getriebes und der Antriebswelle (Wellenwirkungsgrad) können die Schiffarchitekten schließlich zur Bremsleistung (PB) gelangen – der tatsächlichen Leistung, die der Motor erbringen muss, um das Schiff mit der vorgesehenen Geschwindigkeit zu bewegen. Diese detaillierte Aufschlüsselung von der Wirkleistung des Rumpfes bis zur Bremsleistung des Motors ist ein kritisches Ergebnis des Versuchstanktests und liefert die notwendigen Daten zur Spezifikation des Antriebssystems sowie zur Abschätzung der Betriebskosten.

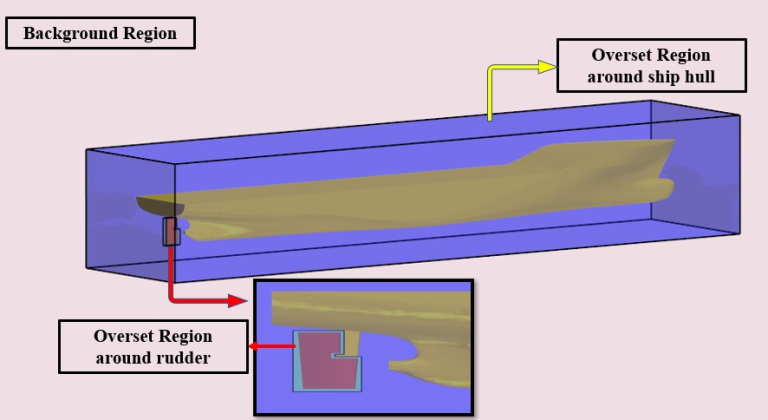

Background Region

Synergie zwischen realen und simulierten Tests

Der moderne Schiffbauprozess ist eine nahtlose Integration von Versuchstanktests und CFD, wobei der Schwerpunkt dieser Zusammenarbeit je nach Schiffstyp variiert.

– Bei Kreuzfahrtschiffen liegt der Fokus stark auf dem Komfort der Passagiere, der Stabilität und der Manövrierfähigkeit. Versuchstanktests sind entscheidend für detaillierte Seetüchtigkeitsprüfungen, bei denen Wellengeneratoren eingesetzt werden, um raues Meer zu simulieren und Bewegungen wie Stampfen und Rollen sorgfältig zu messen. CFD ergänzt diesen Prozess, indem es bei der Konstruktion und Optimierung von Stabilisatorflossen und Antriebssystemen hilft. Die Rumpfform wird zwar auf Effizienz optimiert, aber auch so angepasst, dass Bewegungen bei einer spezifischen und konstanten Reisegeschwindigkeit minimiert werden.

– Bei Frachtschiffen stehen Effizienz, Kapazität und strukturelle Integrität im Vordergrund. Ihre Betriebsgeschwindigkeiten sind in der Regel niedriger als bei Kreuzfahrtschiffen, sodass der Reibungswiderstand einen größeren Anteil des Gesamtwiderstands ausmacht. Sowohl Versuchstanktests als auch CFD werden verwendet, um den Rumpf sorgfältig für minimalen Widerstand und maximale Effizienz zu optimieren, oft unter verschiedenen Beladungsbedingungen, um das Schiff sowohl voll beladen als auch leer zu berücksichtigen. Die Seetüchtigkeitsprüfungen konzentrieren sich bei diesen Schiffen mehr auf die Vermeidung struktureller Schäden und die sichere Beförderung der Ladung bei extremen Wetterbedingungen, weniger auf den Passagierkomfort.

Im modernen Designprozess ist CFD das Hauptwerkzeug für die Designexploration in den frühen Phasen, wodurch Schiffarchitekten schnell vielversprechende Rumpfformen identifizieren können. Nach der Auswahl einiger Schlüsselentwürfe werden diese als physische Modelle für Versuchstanktests gebaut. Dieser abschließende Versuchstanktest dient als kritische Überprüfung der CFD-Ergebnisse und bietet eine empirische Kontrolle der theoretischen Annahmen und computergestützten Modelle. Obwohl CFD und Versuchstanktests oft eng übereinstimmen (typischerweise innerhalb von 1–3 %), bietet der Versuchstanktest die unbestreitbare Autorität eines physischen Experiments. Diese starke Synergie, bei der CFD die schnelle Iteration und Optimierung übernimmt und Versuchstanktests die endgültige Verifizierung liefern, stellt sicher, dass das endgültige Schiff nicht nur für Leistung und Effizienz optimiert ist, sondern auch die höchsten Standards der ingenieurtechnischen Validierung erfüllt.

Verpassen Sie keine Nachrichten, Updates und Bewertungen aus der Welt der Kreuzfahrten auf Cruising Journal, mit Fotos, Videos und Kreuzfahrtangeboten.