Diseño del Casco: del proyecto en papel a la realidad

Diseñar un barco es una empresa enorme en la que se deben tomar decisiones multimillonarias con una certeza casi perfecta, mucho antes de que se corte cualquier plancha de acero. Es una unión de arte y física inflexible. Durante más de un siglo, los arquitectos navales se han basado en la práctica metódica de las pruebas en tanques navales —remolcando un modelo a escala a través de una larga piscina de agua— para predecir el rendimiento de un barco.

Hoy, este método físico probado trabaja en poderosa sinergia con la Dinámica de Fluidos Computacional (CFD), una técnica de simulación digital que ha revolucionado las primeras fases del diseño. Este enfoque integrado, en el que la optimización digital y la validación física avanzan de la mano, es el estándar de oro para crear barcos eficientes, seguros y confortables, desde colosales mercantes hasta elegantes barcos de crucero.

CFD

La “Digital Sandbox”: la CFD para la Optimización Inicial del Casco

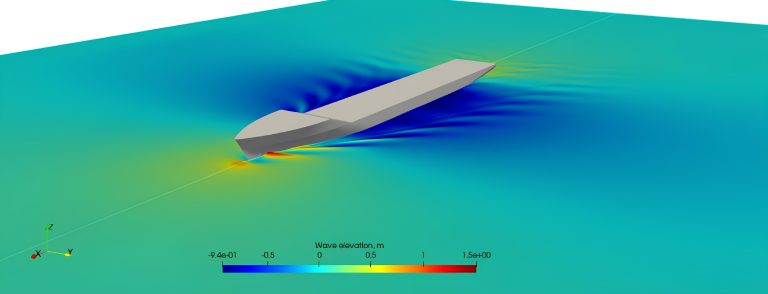

El viaje comienza no con un modelo físico, sino en el reino digital. Los arquitectos navales usan la CFD como una “caja de arena digital” para probar y perfeccionar rápidamente ideas. Este proceso crea un “gemelo digital” del barco, permitiendo a los diseñadores plantear innumerables preguntas del tipo “¿qué pasaría si?” sin costos ni demoras. ¿Qué ocurre si el barco está a plena carga en comparación con lastre? ¿Cómo cambia el flujo del agua si el barco tiene una ligera escora?

La CFD proporciona respuestas resolviendo complejas ecuaciones de fluidodinámica, simulando cómo el agua fluirá alrededor del casco virtual en cualquiera de las distintas condiciones. La ventaja clave es la enorme cantidad de información obtenida a bajo costo. Los ingenieros pueden explorar decenas de variantes del casco, visualizando fenómenos complejos como vórtices que se desprenden de la popa o el flujo preciso del agua en la hélice, detalles invisibles al ojo humano en una prueba física.

Uno de los métodos CFD más comunes en arquitectura naval es el RANS (Reynolds-Averaged Navier-Stokes), que ofrece una predicción altamente precisa y promedio en el tiempo de las fuerzas y patrones de flujo. La verdadera fuerza de la CFD radica en su capacidad para proporcionar un nivel de detalle que es físicamente imposible de medir en un tanque. Por ejemplo, puede visualizar complejos patrones de flujo y campos de presión, dando a los diseñadores una comprensión exacta de dónde y por qué se está produciendo la resistencia. Esto es especialmente transformador para optimizar características como el bulbo de proa, una protuberancia que reduce la resistencia por ondas. En el pasado, optimizar un bulbo de proa requería incontables iteraciones físicas en un tanque. Con la CFD, los diseñadores pueden ahora probar virtualmente decenas de geometrías diferentes de proa en pocas horas, acelerando drásticamente el proceso de diseño y alcanzando un nivel de optimización antes inimaginable.

Las pruebas en tanque: la verificación definitiva de la realidad

Aunque la CFD es una herramienta poderosa de diseño, sigue siendo una simulación gobernada por aproximaciones matemáticas. Las leyes inflexibles de la física del mundo real requieren una prueba empírica. Para obtener la máxima confianza, el diseño debe validarse con una prueba física en un tanque naval —la “verificación de la realidad” definitiva.

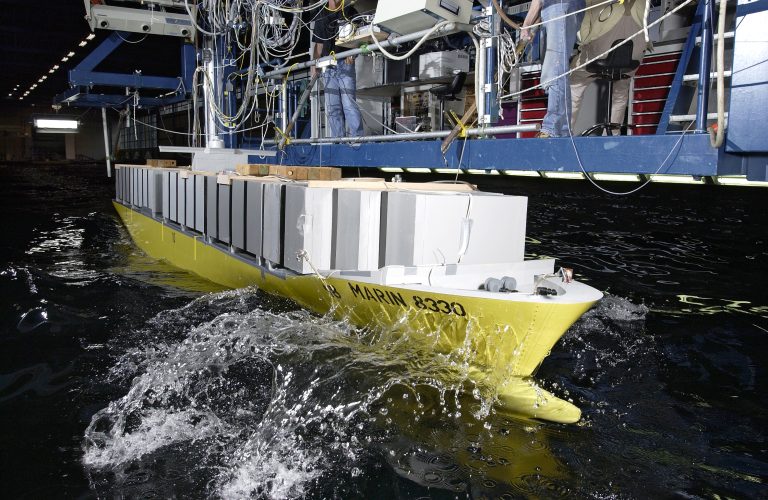

La relevancia duradera de la prueba en tanque naval radica en su capacidad para proporcionar datos medibles y reales sobre un modelo a escala. La necesidad de esto está basada en que la interacción de un barco con el agua es una interacción compleja de fuerzas que son difíciles de predecir con absoluta certeza solo desde el diseño. Un tanque naval es un ambiente controlado y artificial construido para aislar y medir estas fuerzas. No se trata de experimentos a pequeña escala; un tanque típico puede tener cientos de metros de longitud, con un carro de arrastre preciso que funciona como laboratorio móvil. El carro remolca un modelo del casco, hecho con meticulosidad, a velocidades controladas, mientras una serie de sensores registra las fuerzas que actúan sobre él. Estos datos físicos son la base sobre la cual se construyen todas las predicciones de rendimiento.

El objetivo principal de estas pruebas es cuantificar la resistencia, la fuerza total que se opone al movimiento del barco a través del agua. La resistencia no es una fuerza monolítica; está compuesta por diferentes componentes clave que los arquitectos navales deben comprender para optimizar un casco. Las dos más significativas son:

– Resistencia por fricción: Esta es causada por la viscosidad del agua, que crea fricción contra la superficie del casco. Es función del área de la superficie mojada del casco y su suavidad.

– Resistencia por ondas: Cuando el barco desplaza el agua, crea un sistema de ondas. La energía transportada por estas ondas es una forma de resistencia que se vuelve particularmente dominante a velocidades más altas. Esta última es especialmente importante, ya que las ondas de proa y popa pueden interferir entre sí, sumándose para crear una ola mayor (y mayor resistencia) o cancelándose parcialmente mutuamente.

Por eso, un pequeño cambio en la longitud o la forma del casco puede tener un impacto dramático en la eficiencia de un barco a su velocidad de diseño. Las pruebas en tanque permiten a los ingenieros medir estas fuerzas y, como consecuencia, iniciar el proceso crítico de predicción de la potencia requerida para el barco a tamaño real.

towing tank test

El problema de las fuerzas en diferentes escalas y el número de Froude

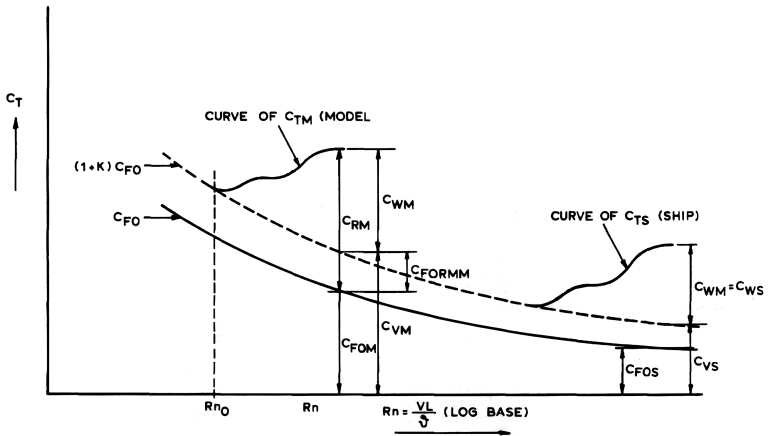

Medir estas fuerzas en un modelo es una cosa, pero el verdadero desafío es predecirlas para el barco a tamaño real. Esto se debe a que las dos fuerzas no escalan de la misma manera. La solución de la industria, desarrollada por primera vez gracias al trabajo pionero de William Froude, es usar una ley especial de escala conocida como número de Froude (Fr = V / √gL).

Imagínate lanzar una piedra en un estanque y observar las ondas que crea. Ahora imagina una piedra más pequeña lanzada a una velocidad diferente. Para obtener el mismo patrón de ondas, no se puede simplemente escalar la velocidad de la misma forma en que se escala el tamaño. De manera similar, la resistencia por ondas de un barco está gobernada por una relación especial que conecta velocidad y longitud. El número de Froude es un valor adimensional que compara las fuerzas inerciales con las fuerzas gravitacionales. Para obtener una predicción precisa de la resistencia por ondas, los ingenieros realizan la prueba en el modelo a una velocidad que corresponda al número de Froude del barco a tamaño real.

Por otro lado, la resistencia por fricción está gobernada por el número de Reynolds (Re = VL / ν), que compara las fuerzas inerciales con las viscosas. Es físicamente imposible igualar ambos números, Froude y Reynolds, al mismo tiempo. La solución, estandarizada por la International Towing Tank Conference (ITTC), es realizar la prueba haciendo coincidir el número de Froude para capturar con precisión los patrones de ondas. La resistencia por ondas se escala directamente, mientras que la componente de fricción se calcula usando fórmulas empíricas comprobadas tanto para el modelo como para el barco. Este método híbrido proporciona una predicción altamente confiable de la resistencia del barco a tamaño real.

Más allá del casco: apéndices y geometría del casco

Un barco es más que su casco. Los apéndices—como el bulbo de proa, el timón, las quillas de balanceo, los soportes del eje de la hélice y las aberturas para los propulsores—contribuyen todos a la resistencia y al rendimiento general. Un tanque de pruebas naval permite a los ingenieros medir con precisión el impacto de cada uno de estos componentes.

Por ejemplo, un bulbo de proa no es una simple esfera; su forma específica debe ajustarse para crear una onda que interfiera destructivamente con la onda de proa del barco a su velocidad óptima, reduciendo significativamente la resistencia de onda. De igual forma, las aberturas para los propulsores de proa, usados para maniobras, y los tubos que rodean los ejes de la hélice (conocidos como tubos portahélice) deben diseñarse cuidadosamente para minimizar la turbulencia y la resistencia, al tiempo que cumplen su función. El proceso de prueba implica medir la resistencia con y sin estas características para aislar y cuantificar sus efectos individuales sobre la resistencia total.

Un factor clave en la resistencia de un barco es la forma de su casco, y los arquitectos navales utilizan varios coeficientes para definirla. El coeficiente de bloque (CB) es uno de los más importantes. Es una medida de la “plenitud” del casco y se calcula como CB = V / (L × B × T), donde V es el volumen del casco bajo la línea de flotación, L es la eslora, B es la manga y T es el calado. Un coeficiente de bloque bajo (por ejemplo, CB = 0.5) indica un casco muy estilizado y aerodinámico, como el de un yate, que tiene baja resistencia, mientras que un coeficiente de bloque alto (por ejemplo, CB = 0.8) indica un casco lleno y con forma de caja, típico de un buque granelero, diseñado para maximizar el volumen de carga a costa de una mayor resistencia.

Otra medida importante es el coeficiente de la sección maestra (CM), que compara el área de la sección transversal más grande del casco bajo el agua con el rectángulo circundante. Un CM alto indica un casco muy lleno, con forma de U, mientras que un CM más bajo indica un casco en forma de V. Comprender estos coeficientes permite a los arquitectos navales diseñar la forma óptima del casco según el propósito previsto del barco.

Extrapolation of model results to ship using the form factor method

De la resistencia a la potencia: la cadena de eficiencia

El objetivo de una prueba en tanque naval no es solo medir la resistencia, sino usar esos datos para seleccionar un sistema de propulsión y predecir el rendimiento final de un barco. Este proceso va desde la “potencia efectiva” del casco hasta la “potencia al freno” del motor, siguiendo una serie de pérdidas de eficiencia conocidas como cadena de eficiencia.

El primer paso es determinar la potencia efectiva (PE), que es la potencia requerida para superar la resistencia total del casco. Este es el referente definitivo para la eficiencia hidrodinámica de la forma del casco. El siguiente paso, sin embargo, es considerar las ineficiencias del sistema de propulsión en sí. Las pruebas en tanque con una hélice giratoria miden la interacción entre la hélice y la estela del casco, permitiendo a los ingenieros calcular la eficiencia propulsiva. Esta eficiencia es un factor complejo que tiene en cuenta el rendimiento de la hélice, la estela turbulenta del casco y la deducción de empuje causada por la acción de la hélice.

El resultado de esta fase es la potencia entregada (PD), que es la potencia requerida en el eje de la hélice. Considerando además la eficiencia del reductor y la línea de eje (eficiencia del eje), los arquitectos navales finalmente pueden llegar a la potencia al freno (PB)—la potencia efectiva que el motor debe producir para mover el barco a su velocidad prevista. Esta descomposición detallada, desde la potencia efectiva del casco hasta la potencia al freno del motor, es un resultado crítico de la prueba en tanque, proporcionando los datos necesarios para especificar el sistema de propulsión del barco y estimar sus costos operativos.

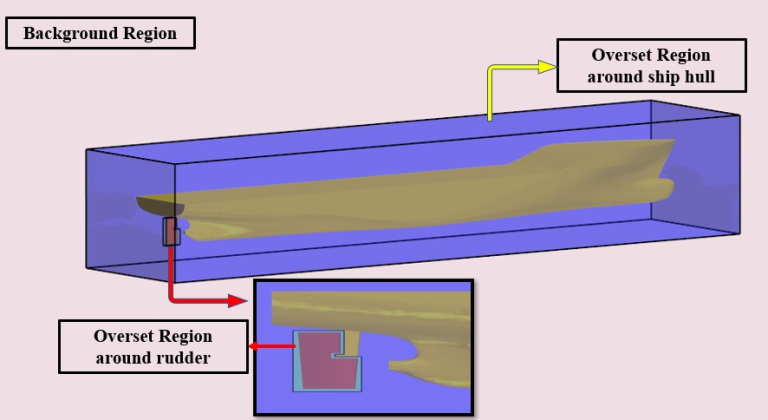

Background Region

Sinergia entre pruebas reales y simuladas

El proceso moderno de diseño naval es una integración perfecta entre pruebas en tanque y CFD, con el énfasis específico de esta colaboración que cambia según el tipo de barco que se diseña.

Para los cruceros, el enfoque está fuertemente orientado al confort de los pasajeros, la estabilidad y la maniobrabilidad. Las pruebas en tanque son cruciales para pruebas detalladas de resistencia al mar, que utilizan generadores de olas para simular mares agitados y medir meticulosamente movimientos como cabeceo y balanceo. La CFD complementa este proceso ayudando a diseñar y optimizar aletas estabilizadoras y sistemas de propulsión. La forma del casco, aunque optimizada para la eficiencia, también se adapta para minimizar los movimientos a una velocidad de crucero específica y constante.

Para los buques de carga, las principales preocupaciones son la eficiencia, la capacidad y la integridad estructural. Sus velocidades operativas suelen ser inferiores a las de los cruceros, haciendo que la resistencia por fricción sea una proporción mayor de la resistencia total. Tanto las pruebas en tanque como la CFD se utilizan para optimizar meticulosamente el casco para una resistencia mínima y máxima eficiencia, a menudo bajo diversas condiciones de carga para considerar el barco tanto a plena carga como vacío. Las pruebas de resistencia al mar para estos barcos se enfocan más en la prevención de daños estructurales y en asegurar el transporte seguro de la carga en condiciones climáticas extremas, con menos énfasis en el confort de los pasajeros.

En el proceso de diseño moderno, la CFD es la herramienta principal para la exploración del diseño en las etapas iniciales, permitiendo a los arquitectos navales identificar rápidamente las formas de casco más prometedoras. Una vez seleccionados algunos diseños clave, estos se construyen como modelos físicos para las pruebas en tanque. Esta prueba final en tanque sirve como una verificación crítica de los resultados de la CFD, proporcionando un control empírico sobre las hipótesis teóricas y los modelos computacionales. Aunque la CFD y las pruebas en tanque suelen concordar estrechamente (típicamente dentro del 1-3%), la prueba en tanque ofrece la indiscutible autoridad de un experimento físico. Esta poderosa sinergia, en la que la CFD gestiona la rápida iteración y optimización y las pruebas en tanque proporcionan la verificación definitiva, asegura que el barco final no solo esté optimizado para rendimiento y eficiencia, sino que también esté respaldado por los más altos estándares de validación ingenieril.

No te pierdas noticias, actualizaciones y reseñas del mundo de los cruceros en Cruising Journal, con fotos, videos y ofertas de cruceros.