Progettazione dello Scafo: dal progetto su carta alla realtà

Progettare una nave è un’impresa enorme in cui decisioni multimilionarie devono essere prese con una certezza quasi perfetta, molto prima che qualsiasi lastra d’acciaio venga tagliata. È un’unione di arte e fisica inflessibile. Per oltre un secolo, gli architetti navali si sono affidati alla pratica metodica delle prove in vasca navale—rimorchiando un modello in scala attraverso una lunga vasca d’acqua—per prevedere le prestazioni di una nave.

Oggi, questo collaudato metodo fisico lavora in potente sinergia con la Computational Fluid Dynamics (CFD), una tecnica di simulazione digitale che ha rivoluzionato le prime fasi della progettazione. Questo approccio integrato, in cui l’ottimizzazione digitale e la validazione fisica procedono di pari passo, è il gold standard per creare navi efficienti, sicure e confortevoli, dai colossali mercantili alle eleganti navi da crociera.

CFD

Il “Digital Sandbox”: La CFD per l’Ottimizzazione Iniziale dello Scafo

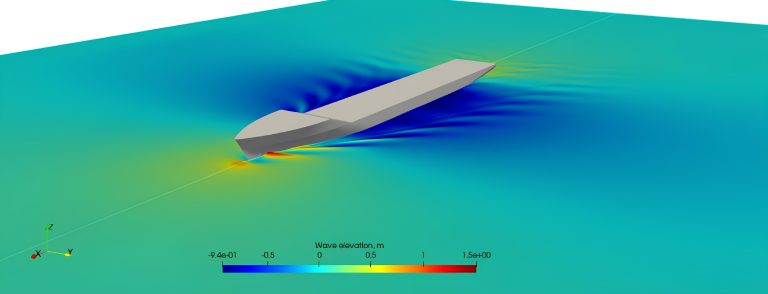

Il viaggio inizia non con un modello fisico, ma nel regno digitale. Gli architetti navali usano la CFD come un “sandbox digitale” per testare e perfezionare rapidamente le idee. Questo processo crea un “gemello digitale” della nave, consentendo ai progettisti di porre innumerevoli domande del tipo “cosa succederebbe se” senza costi o ritardi. Cosa succede se la nave è a pieno carico rispetto alla zavorra? Come cambia il flusso dell’acqua se la nave è leggermente appruata?

La CFD fornisce le risposte risolvendo complesse equazioni di fluidodinamica, simulando come l’acqua fluirà attorno allo scafo virtuale in una qualsiasi delle diverse condizioni. Il vantaggio chiave è l’enorme volume di informazioni ottenuto a basso costo. Gli ingegneri possono esplorare decine di varianti di scafo, visualizzando fenomeni complessi come i vortici che si staccano dalla poppa o il preciso flusso dell’acqua nell’elica, dettagli invisibili a occhio nudo in un test fisico.

Uno dei metodi CFD più comuni nell’architettura navale è il RANS (Reynolds-Averaged Navier-Stokes), che fornisce una previsione altamente accurata e mediata nel tempo delle forze e dei modelli di flusso. La vera forza della CFD risiede nella sua capacità di fornire un livello di dettaglio che è fisicamente impossibile da misurare in una vasca. Per esempio, può visualizzare complessi modelli di flusso e campi di pressione, dando ai progettisti una comprensione precisa di dove e perché la resistenza si sta verificando. Questo è particolarmente trasformativo per l’ottimizzazione di caratteristiche come il bulbo di prua, una protuberanza che riduce la resistenza ondosa. In passato, ottimizzare un bulbo di prua richiedeva innumerevoli iterazioni fisiche in una vasca. Con la CFD, i progettisti possono ora testare virtualmente decine di diverse geometrie di prua in poche ore, accelerando drasticamente il processo di progettazione e raggiungendo un livello di ottimizzazione che era precedentemente inimmaginabile.

Le prove in vasca: la verifica definitiva della realtà

Sebbene la CFD sia un potente strumento di progettazione, rimane una simulazione governata da approssimazioni matematiche. Le leggi inflessibili della fisica del mondo reale richiedono una prova empirica. Per ottenere la massima fiducia, il progetto deve essere convalidato con una prova fisica in vasca navale—la “verifica della realtà” definitiva.

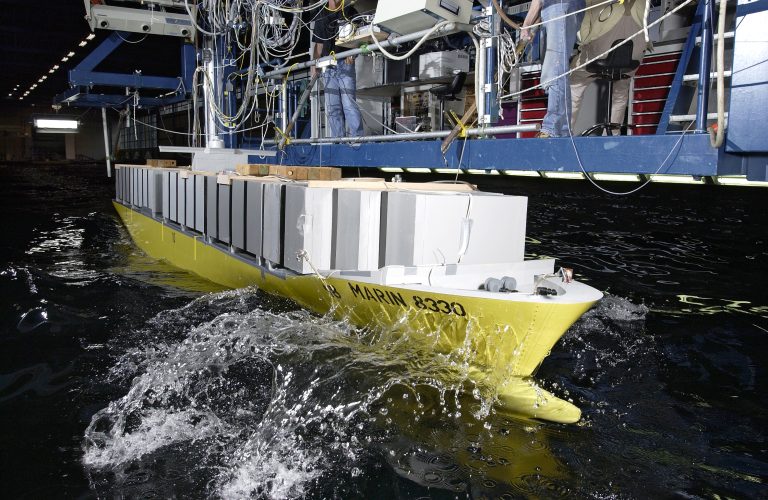

La rilevanza duratura del test in vasca navale deriva dalla sua capacità di fornire dati misurabili e reali su un modello in scala. La necessità di ciò è radicata nel fatto che l’interazione di una nave con l’acqua è una complessa interazione di forze che sono difficili da prevedere con assoluta certezza solo dal progetto. Una vasca navale è un ambiente controllato e artificiale costruito per isolare e misurare queste forze. Non si tratta di esperimenti su piccola scala; una vasca tipica può essere lunga centinaia di metri, con un preciso carrello di traino che funge da laboratorio mobile. Il carrello rimorchia un modello dello scafo, realizzato con meticolosità, a velocità controllate, mentre una serie di sensori registra le forze che agiscono su di esso. Questi dati fisici sono la base su cui si costruiscono tutte le previsioni di performance.

L’obiettivo primario di questi test è quantificare la resistenza, la forza totale che si oppone al movimento della nave attraverso l’acqua. La resistenza non è una forza monolitica; è composta da diverse componenti chiave che gli architetti navali devono comprendere per ottimizzare uno scafo. Le due più significative sono:

– Resistenza d’attrito: Questa è causata dalla viscosità dell’acqua, che crea attrito contro la superficie dello scafo. È una funzione dell’area della superficie bagnata dello scafo e della sua levigatezza.

– Resistenza d’onda: Quando la nave sposta l’acqua, crea un sistema di onde. L’energia trasportata via da queste onde è una forma di resistenza che diventa particolarmente dominante a velocità più elevate. Quest’ultima è particolarmente importante, poiché le onde di prua e di poppa possono interferire tra loro, sommandosi per creare un’onda più grande (e maggiore resistenza) o annullandosi parzialmente a vicenda.

Ecco perché un piccolo cambiamento nella lunghezza o nella forma dello scafo può avere un impatto drammatico sull’efficienza di una nave alla sua velocità di progetto. I test in vasca permettono agli ingegneri di misurare queste forze e, di conseguenza, iniziare il processo critico di previsione della potenza richiesta per la nave a grandezza naturale.

towing tank test

Il problema delle forze in scale diverse ed il numero di Froude

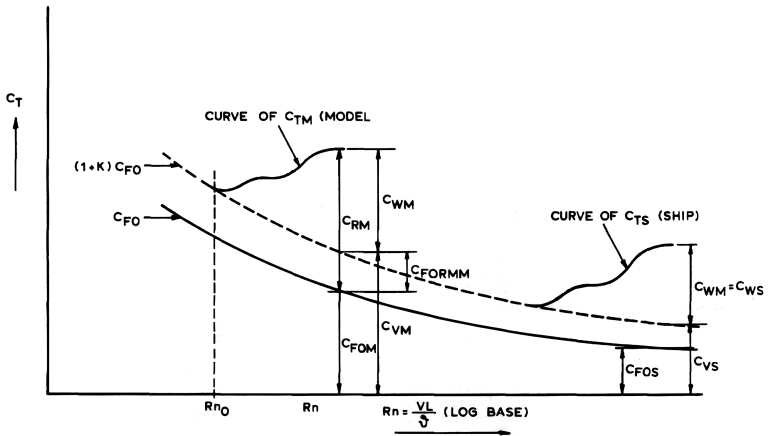

Misurare queste forze su un modello è una cosa, ma la vera sfida è prevederle per la nave a grandezza naturale. Questo perché le due forze non scalano allo stesso modo. La soluzione dell’industria, sviluppata per la prima volta dal lavoro pionieristico di William Froude, è utilizzare una speciale legge di scala nota come numero di Froude (Fr=V/√gL).

Immaginate di lanciare un sasso in uno stagno e osservare le increspature che crea. Ora, immaginate un sasso più piccolo lanciato a una velocità diversa. Per ottenere lo stesso modello di increspature, non si può semplicemente scalare la velocità nello stesso modo in cui si è scalata la dimensione. Allo stesso modo, la resistenza d’onda di una nave è governata da un rapporto speciale che collega velocità e lunghezza. Il numero di Froude è un valore adimensionale che confronta le forze inerziali con le forze gravitazionali. Per ottenere una previsione accurata della resistenza d’onda, gli ingegneri eseguono il test sul modello a una velocità che corrisponda al numero di Froude della nave a grandezza naturale.

D’altra parte, la resistenza d’attrito è governata dal numero di reynolds (Re=VL/ν), che confronta le forze inerziali con le forze viscose. È fisicamente impossibile far corrispondere sia il numero di Froude che il numero di Reynolds allo stesso tempo. La soluzione, standardizzata dalla International Towing Tank Conference (ITTC), è quella di eseguire il test facendo corrispondere il numero di Froude per catturare accuratamente i modelli d’onda. La resistenza d’onda viene quindi scalata direttamente, mentre la componente di attrito viene calcolata utilizzando formule empiriche comprovate sia per il modello che per la nave. Questo metodo ibrido fornisce una previsione altamente affidabile della resistenza della nave a grandezza naturale.

Oltre lo scafo: appendici e geometria dello scafo

Una nave è più del suo scafo. Le appendici—come il bulbo di prua, il timone, le chiglie di rollio, le staffe dell’asse dell’elica e le aperture per i propulsori—contribuiscono tutte alla resistenza e alle prestazioni complessive. Una vasca navale permette agli ingegneri di misurare con precisione l’impatto di ciascuno di questi componenti.

Per esempio, un bulbo di prua non è una semplice sfera; la sua forma specifica deve essere messa a punto per creare un’onda che interferisca in modo distruttivo con l’onda di prua della nave alla sua velocità ottimale, riducendo significativamente la resistenza d’onda. Allo stesso modo, le aperture per i propulsori di prua, utilizzati per le manovre, e i tubi che racchiudono gli assi dell’elica (noti come tubi portaelica) devono essere progettati con cura per minimizzare la turbolenza e la resistenza, pur svolgendo la loro funzione. Il processo di test prevede la misurazione della resistenza con e senza queste caratteristiche per isolare e quantificare i loro effetti individuali sulla resistenza totale.

Un fattore chiave nella resistenza di una nave è la forma del suo scafo, e gli architetti navali usano diversi coefficienti per definirla. Il coefficiente di blocco (CB) è uno dei più importanti. È una misura della “pienezza” dello scafo ed è calcolato come CB=V/(L×B×T), dove V è il volume dello scafo sotto la linea di galleggiamento, L è la lunghezza, B è la larghezza e T è il pescaggio. Un basso coefficiente di blocco (ad es., CB = 0.5) indica uno scafo molto snello e aerodinamico, come quello di uno yacht, che ha una bassa resistenza, mentre un alto coefficiente di blocco (ad es., CB = 0.8) indica uno scafo pieno e a forma di scatola, tipico di una nave portarinfuse, progettato per massimizzare il volume di carico a scapito di una maggiore resistenza.

Un’altra misura importante è il coefficiente della sezione maestra (CM), che confronta l’area della più grande sezione trasversale dello scafo sott’acqua con il rettangolo circostante. Un CM elevato indica uno scafo molto pieno, a forma di U, mentre un CM più basso indica uno scafo a forma di V. Comprendere questi coefficienti permette agli architetti navali di progettare la forma ottimale dello scafo per lo scopo previsto di una nave.

Extrapolation of model results to ship using the form factor method

Dalla resistenza alla potenza: la catena di efficienza

L’obiettivo di un test in vasca navale non è solo misurare la resistenza, ma utilizzare quei dati per selezionare un sistema di propulsione e prevedere le prestazioni finali di una nave. Questo processo si muove dalla “potenza effettiva” dello scafo alla “potenza al freno” del motore, seguendo una serie di perdite di efficienza note come catena di efficienza.

Il primo passo è determinare la potenza effettiva (PE), che è la potenza richiesta per superare la resistenza totale dello scafo. Questo è il benchmark definitivo per l’efficienza idrodinamica della forma dello scafo. Il passo successivo, tuttavia, è quello di tenere conto delle inefficienze del sistema di propulsione stesso. I test in vasca con un’elica in rotazione misurano l’interazione tra l’elica e la scia dello scafo, consentendo agli ingegneri di calcolare l’efficienza propulsiva. Questa efficienza è un fattore complesso che tiene conto delle prestazioni dell’elica, della scia turbolenta dello scafo e della deduzione di spinta causata dall’azione dell’elica.

Il risultato di questa fase è la potenza erogata (PD), che è la potenza richiesta all’asse dell’elica. Tenendo ulteriormente conto dell’efficienza del riduttore e della linea d’asse (efficienza dell’asse), gli architetti navali possono finalmente arrivare alla potenza al freno (PB)—la potenza effettiva che il motore deve produrre per muovere la nave alla sua velocità prevista. Questa dettagliata scomposizione, dalla potenza effettiva dello scafo alla potenza al freno del motore, è un output critico del test in vasca, fornendo i dati necessari per specificare il sistema di propulsione della nave e stimare i suoi costi operativi.

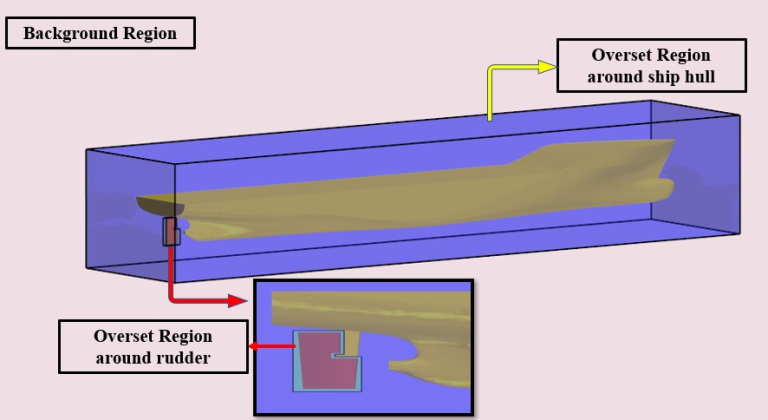

Background Region

Sinergia tra test reali e simulati

Il moderno processo di progettazione navale è un’integrazione senza soluzione di continuità tra test in vasca e CFD, con l’enfasi specifica di questa collaborazione che cambia a seconda del tipo di nave che viene progettata.

Per le navi da crociera, l’attenzione è fortemente rivolta al comfort dei passeggeri, alla stabilità e alla manovrabilità. I test in vasca sono cruciali per dettagliate prove di tenuta del mare, che utilizzano generatori di onde per simulare mari agitati e misurare meticolosamente movimenti come beccheggio e rollio. La CFD integra questo processo aiutando a progettare e ottimizzare pinne stabilizzatrici e sistemi di propulsori. La forma dello scafo, pur essendo ottimizzata per l’efficienza, è anche adattata per minimizzare i movimenti a una specifica e costante velocità di crociera.

Per le navi da carico, le preoccupazioni principali sono l’efficienza, la capacità e l’integrità strutturale. Le loro velocità operative sono generalmente inferiori a quelle delle navi da crociera, rendendo la resistenza d’attrito una proporzione maggiore della resistenza totale. Sia i test in vasca che la CFD vengono utilizzati per ottimizzare meticolosamente lo scafo per una resistenza minima e una massima efficienza, spesso a diverse condizioni di carico per tenere conto della nave sia a pieno carico che vuota. I test di tenuta del mare per queste navi si concentrano maggiormente sulla prevenzione di danni strutturali e sulla garanzia del trasporto sicuro del carico in condizioni meteorologiche estreme, con minore enfasi sul comfort dei passeggeri.

Nel processo di progettazione moderno, la CFD è lo strumento principale per l’esplorazione del design nelle fasi iniziali, consentendo agli architetti navali di identificare rapidamente le forme di scafo più promettenti. Una volta selezionati alcuni progetti chiave, questi vengono poi costruiti come modelli fisici per i test in vasca. Questo test in vasca finale serve come una verifica critica dei risultati della CFD, fornendo un controllo empirico sulle ipotesi teoriche e sui modelli computazionali. Sebbene la CFD e i test in vasca siano spesso in stretto accordo (tipicamente entro l’1-3%), il test in vasca offre l’innegabile autorevolezza di un esperimento fisico. Questa potente sinergia, in cui la CFD gestisce la rapida iterazione e ottimizzazione e i test in vasca forniscono la verifica definitiva, assicura che la nave finale non sia solo ottimizzata per prestazioni ed efficienza, ma sia anche supportata dai più alti standard di validazione ingegneristica.

Non perdere notizie, aggiornamenti e recensioni dal mondo delle crociere su Cruising Journal, con foto, video e offerte di crociere.