Projeto do Casco: do papel à realidade

Projetar um navio é uma tarefa enorme, na qual decisões multimilionárias precisam ser tomadas com quase perfeita certeza, muito antes de qualquer chapa de aço ser cortada. É uma união entre arte e física inflexível. Por mais de um século, os arquitetos navais confiaram na prática metódica dos testes em tanque de provas — rebocando um modelo em escala por um longo tanque de água — para prever o desempenho de uma embarcação.

Hoje, esse método físico consagrado atua em poderosa sinergia com a Dinâmica dos Fluidos Computacional (CFD), uma técnica de simulação digital que revolucionou as fases iniciais do projeto. Essa abordagem integrada, na qual a otimização digital e a validação física andam lado a lado, é o padrão ouro para criar navios eficientes, seguros e confortáveis, desde os imensos cargueiros até os elegantes navios de cruzeiro.

CFD

“Digital Sandbox”: A CFD para a Otimização Inicial do Casco

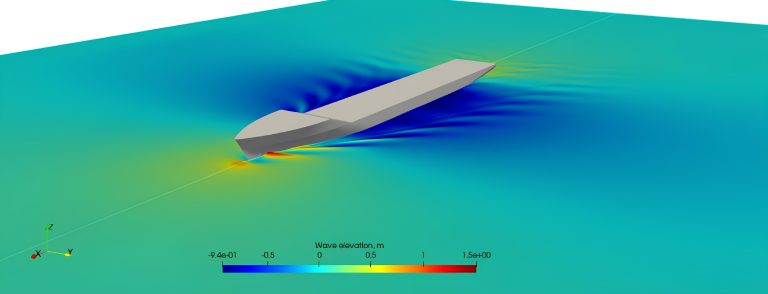

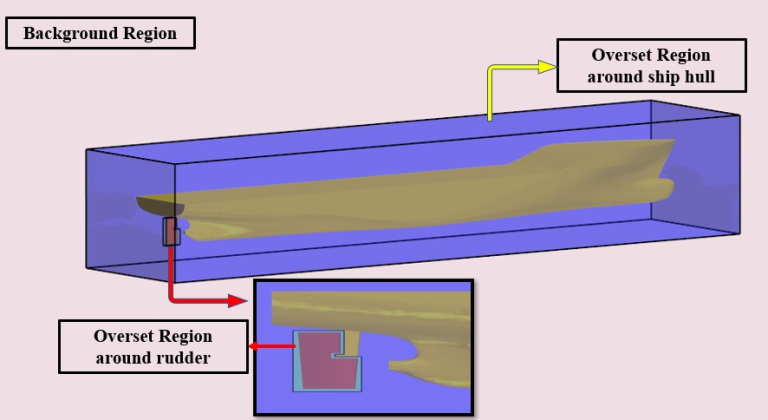

A jornada não começa com um modelo físico, mas no reino digital. Os arquitetos navais usam a CFD como uma “caixa de areia digital” para testar e aperfeiçoar rapidamente ideias. Esse processo cria um “gêmeo digital” do navio, permitindo que os projetistas façam inúmeras perguntas do tipo “e se”, sem custos ou atrasos. E se o navio estiver com carga total em vez de lastro? Como muda o fluxo da água se o navio estiver ligeiramente adernado?

A CFD fornece respostas resolvendo equações complexas da dinâmica dos fluidos, simulando como a água fluirá ao redor do casco virtual em diferentes condições. A principal vantagem é o enorme volume de informações obtidas a baixo custo. Os engenheiros podem explorar dezenas de variantes do casco, visualizando fenômenos complexos como os vórtices que se formam na popa ou o fluxo exato da água na hélice, detalhes invisíveis a olho nu em um teste físico.

Um dos métodos CFD mais comuns na arquitetura naval é o RANS (Reynolds-Averaged Navier-Stokes), que fornece uma previsão altamente precisa e temporalmente média das forças e padrões de fluxo. A verdadeira força da CFD está em sua capacidade de oferecer um nível de detalhe impossível de medir fisicamente em um tanque. Por exemplo, pode visualizar padrões complexos de fluxo e campos de pressão, dando aos projetistas uma compreensão exata de onde e por que a resistência ocorre. Isso é especialmente transformador para a otimização de características como o bulbo de proa, uma protuberância que reduz a resistência de ondas. Antigamente, otimizar um bulbo de proa exigia inúmeras iterações físicas em tanque. Com a CFD, os projetistas podem agora testar virtualmente dezenas de diferentes geometrias de proa em poucas horas, acelerando drasticamente o processo de projeto e alcançando um nível de otimização antes inimaginável.

Os testes em tanque: a verificação definitiva da realidade

Embora a CFD seja uma poderosa ferramenta de projeto, ela permanece uma simulação governada por aproximações matemáticas. As leis inflexíveis da física do mundo real exigem uma prova empírica. Para obter a máxima confiança, o projeto deve ser validado com um teste físico em tanque de provas — a “verificação da realidade” definitiva.

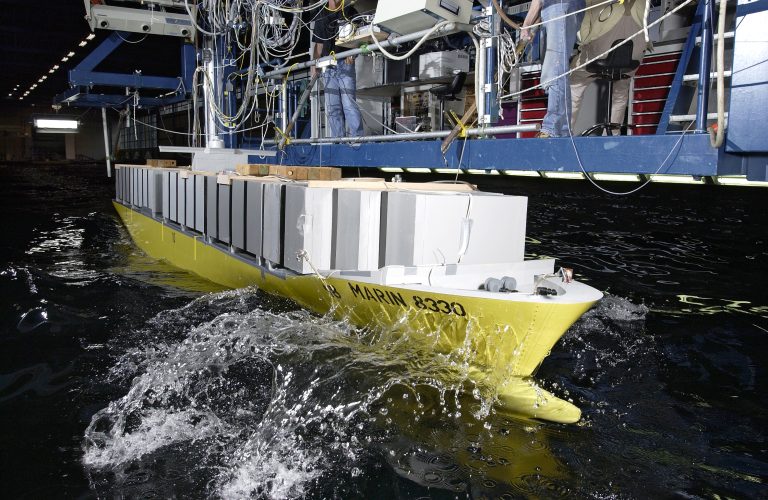

A relevância duradoura do teste em tanque deriva de sua capacidade de fornecer dados reais e mensuráveis sobre um modelo em escala. A necessidade disso está enraizada no fato de que a interação de um navio com a água é uma complexa interação de forças difíceis de prever com absoluta certeza apenas pelo projeto. Um tanque de provas é um ambiente controlado e artificial construído para isolar e medir essas forças. Não são experimentos em pequena escala; um tanque típico pode ter centenas de metros de comprimento, com um carrinho de reboque preciso que funciona como um laboratório móvel. O carrinho reboca um modelo do casco, meticulosamente construído, em velocidades controladas, enquanto uma série de sensores registra as forças que atuam sobre ele. Esses dados físicos são a base para todas as previsões de desempenho.

O objetivo principal desses testes é quantificar a resistência, a força total que se opõe ao movimento do navio através da água. A resistência não é uma força monolítica; ela é composta por vários componentes-chave que os arquitetos navais precisam entender para otimizar um casco. As duas mais significativas são:

– Resistência por atrito: causada pela viscosidade da água, que gera atrito contra a superfície do casco. É uma função da área da superfície molhada do casco e de sua suavidade.

– Resistência de onda: quando o navio desloca a água, cria um sistema de ondas. A energia transportada por essas ondas é uma forma de resistência que se torna especialmente dominante em altas velocidades. Essa última é particularmente importante, pois as ondas de proa e popa podem interferir uma na outra, somando-se para criar uma onda maior (e maior resistência) ou se anulando parcialmente.

Por isso, uma pequena mudança no comprimento ou na forma do casco pode ter um impacto dramático na eficiência do navio em sua velocidade projetada. Os testes em tanque permitem aos engenheiros medir essas forças e, assim, iniciar o processo crítico de previsão da potência requerida para o navio em tamanho real.

towing tank test

O desafio das forças em diferentes escalas e o número de Froude

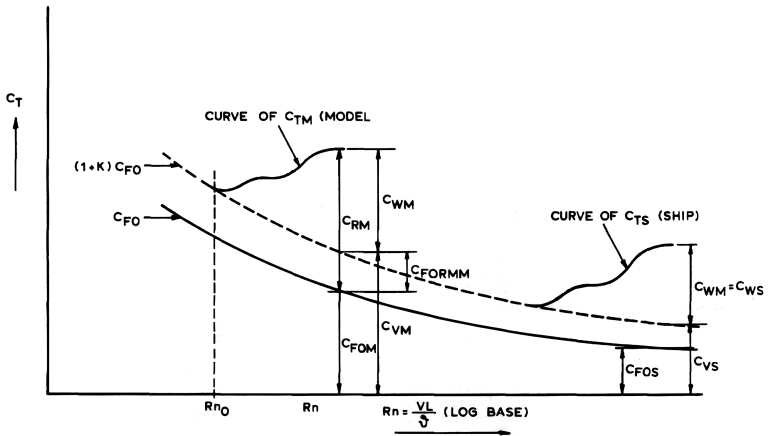

Medir essas forças em um modelo é uma coisa, mas o verdadeiro desafio é prevê-las para o navio em tamanho real. Isso porque as duas forças não se escalam da mesma forma. A solução da indústria, desenvolvida inicialmente pelo pioneiro William Froude, é usar uma lei especial de escala conhecida como número de Froude (Fr = V / √gL).

Imagine jogar uma pedra em um lago e observar as ondulações que ela cria. Agora, imagine uma pedra menor lançada em uma velocidade diferente. Para obter o mesmo padrão de ondulações, não se pode simplesmente escalar a velocidade da mesma forma que se escalou o tamanho. Do mesmo modo, a resistência de onda de um navio é governada por uma relação especial que conecta velocidade e comprimento. O número de Froude é um valor adimensional que compara as forças inerciais com as forças gravitacionais. Para obter uma previsão precisa da resistência de onda, os engenheiros realizam o teste no modelo em uma velocidade que corresponda ao número de Froude do navio em tamanho real.

Por outro lado, a resistência por atrito é governada pelo número de Reynolds (Re = VL/ν), que compara forças inerciais com forças viscosas. É fisicamente impossível corresponder simultaneamente ao número de Froude e ao número de Reynolds. A solução, padronizada pela International Towing Tank Conference (ITTC), é realizar o teste fazendo corresponder o número de Froude para capturar com precisão os padrões de onda. A resistência de onda é então escalada diretamente, enquanto o componente de atrito é calculado usando fórmulas empíricas comprovadas tanto para o modelo quanto para o navio. Esse método híbrido fornece uma previsão altamente confiável da resistência do navio em tamanho real.

Além do casco: apêndices e geometria do casco

Um navio é mais do que seu casco. Os apêndices — como o bulbo de proa, o leme, as quilhas anti-rolamento, os suportes do eixo da hélice e as aberturas para os propulsores — todos contribuem para a resistência e o desempenho geral. Um tanque de provas permite aos engenheiros medir com precisão o impacto de cada um desses componentes.

Por exemplo, um bulbo de proa não é uma simples esfera; sua forma específica deve ser ajustada para criar uma onda que interfira destrutivamente com a onda de proa do navio na sua velocidade ótima, reduzindo significativamente a resistência das ondas. Da mesma forma, as aberturas para propulsores de proa, usados para manobras, e os tubos que envolvem os eixos das hélices (conhecidos como tubos porta-hélice) devem ser cuidadosamente projetados para minimizar turbulência e resistência, enquanto cumprem sua função. O processo de teste envolve medir a resistência com e sem essas características para isolar e quantificar seus efeitos individuais na resistência total.

Um fator chave na resistência de um navio é a forma de seu casco, e os arquitetos navais usam vários coeficientes para defini-la. O coeficiente de bloco (CB) é um dos mais importantes. É uma medida da “plenitude” do casco e é calculado como CB = V / (L × B × T), onde V é o volume do casco abaixo da linha d’água, L é o comprimento, B é a largura e T é o calado. Um coeficiente de bloco baixo (por exemplo, CB = 0,5) indica um casco muito esguio e aerodinâmico, como o de um iate, que tem baixa resistência, enquanto um coeficiente de bloco alto (por exemplo, CB = 0,8) indica um casco cheio e em forma de caixa, típico de um navio graneleiro, projetado para maximizar o volume de carga em detrimento de maior resistência.

Outra medida importante é o coeficiente da seção mestra (CM), que compara a área da maior seção transversal do casco submerso com o retângulo circundante. Um CM elevado indica um casco muito cheio, em forma de U, enquanto um CM mais baixo indica um casco em forma de V. Compreender esses coeficientes permite aos arquitetos navais projetar a forma ótima do casco para o propósito previsto do navio.

Extrapolation of model results to ship using the form factor method

Da resistência à potência: a cadeia de eficiência

O objetivo de um teste em tanque naval não é apenas medir a resistência, mas usar esses dados para selecionar um sistema de propulsão e prever o desempenho final do navio. Esse processo vai da “potência efetiva” do casco à “potência no freio” do motor, seguindo uma série de perdas de eficiência conhecidas como cadeia de eficiência.

O primeiro passo é determinar a potência efetiva (PE), que é a potência necessária para superar a resistência total do casco. Este é o parâmetro definitivo para a eficiência hidrodinâmica da forma do casco. O próximo passo, no entanto, é levar em conta as ineficiências do próprio sistema de propulsão. Os testes em tanque com hélice giratória medem a interação entre a hélice e o fluxo turbulento do casco, permitindo que os engenheiros calculem a eficiência propulsiva. Essa eficiência é um fator complexo que considera o desempenho da hélice, a esteira turbulenta do casco e a dedução da força de empuxo causada pela ação da hélice.

O resultado dessa etapa é a potência entregue (PD), que é a potência requerida no eixo da hélice. Levando ainda em conta a eficiência do redutor e da linha de eixo (eficiência do eixo), os arquitetos navais podem finalmente chegar à potência no freio (PB) — a potência efetiva que o motor deve gerar para mover o navio à sua velocidade prevista. Essa detalhada decomposição, da potência efetiva do casco à potência no freio do motor, é um resultado crítico do teste em tanque, fornecendo os dados necessários para especificar o sistema de propulsão do navio e estimar seus custos operacionais.

Background Region

Sinergia entre testes reais e simulados

O moderno processo de projeto naval é uma integração perfeita entre testes em tanque e CFD, com a ênfase dessa colaboração mudando conforme o tipo de navio projetado.

Para navios de cruzeiro, a atenção é fortemente voltada ao conforto dos passageiros, à estabilidade e à manobrabilidade. Os testes em tanque são cruciais para provas detalhadas de resistência ao mar, usando geradores de ondas para simular mares agitados e medir meticulosamente movimentos como arfagem e rolamento. A CFD complementa esse processo ajudando a projetar e otimizar estabilizadores e sistemas de propulsores. A forma do casco, embora otimizada para eficiência, também é adaptada para minimizar os movimentos a uma velocidade específica e constante de cruzeiro.

Para navios de carga, as preocupações principais são eficiência, capacidade e integridade estrutural. Suas velocidades operacionais geralmente são menores do que as dos navios de cruzeiro, tornando a resistência por atrito uma proporção maior da resistência total. Tanto os testes em tanque quanto a CFD são usados para otimizar meticulosamente o casco para resistência mínima e máxima eficiência, muitas vezes em diferentes condições de carga para considerar o navio tanto carregado quanto vazio. Os testes de resistência ao mar para esses navios focam mais na prevenção de danos estruturais e na garantia do transporte seguro da carga em condições meteorológicas extremas, com menor ênfase no conforto dos passageiros.

No processo de projeto moderno, a CFD é a ferramenta principal para exploração do design nas fases iniciais, permitindo que os arquitetos navais identifiquem rapidamente as formas de casco mais promissoras. Uma vez selecionados alguns projetos-chave, estes são então construídos como modelos físicos para testes em tanque. Este teste final em tanque serve como uma verificação crítica dos resultados da CFD, fornecendo um controle empírico sobre as hipóteses teóricas e modelos computacionais. Embora a CFD e os testes em tanque frequentemente concordem estreitamente (tipicamente dentro de 1-3%), o teste em tanque oferece a autoridade incontestável de um experimento físico. Essa poderosa sinergia, em que a CFD conduz rápida iteração e otimização e os testes em tanque fornecem a verificação definitiva, garante que o navio final não seja apenas otimizado para desempenho e eficiência, mas também apoiado pelos mais altos padrões de validação da engenharia.

Não perca notícias, atualizações e avaliações do mundo dos cruzeiros no Cruising Journal, com fotos, vídeos e ofertas de cruzeiros.