Conception de la coque: du plan sur papier à la réalité

Concevoir un navire est une entreprise colossale, dans laquelle des décisions valant plusieurs millions d’euros doivent être prises avec une quasi-certitude, bien avant la découpe de la moindre plaque d’acier. C’est une fusion entre l’art et la physique la plus rigoureuse. Depuis plus d’un siècle, les architectes navals s’appuient sur la pratique méthodique des essais en bassin de carène — en remorquant une maquette à l’échelle dans un long bassin d’eau — pour prévoir les performances d’un navire.

Aujourd’hui, cette méthode physique éprouvée fonctionne en puissante synergie avec la Dynamique des Fluides Numérique (CFD), une technique de simulation numérique qui a révolutionné les phases initiales de conception. Cette approche intégrée, où l’optimisation numérique et la validation physique avancent main dans la main, représente le gold standard pour concevoir des navires efficaces, sûrs et confortables, qu’il s’agisse d’imposants cargos ou de paquebots de croisière élégants.

CFD

Il “Digital Sandbox”: la CFD pour l’optimisation initiale de la coque

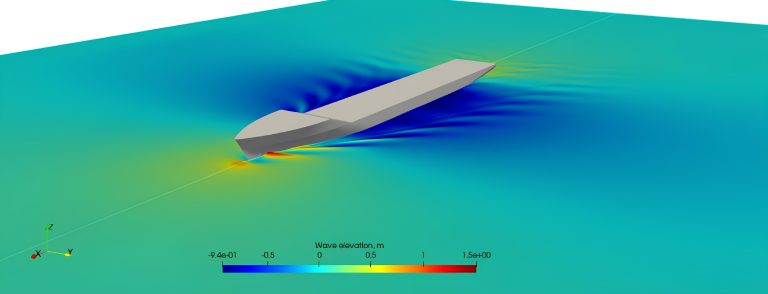

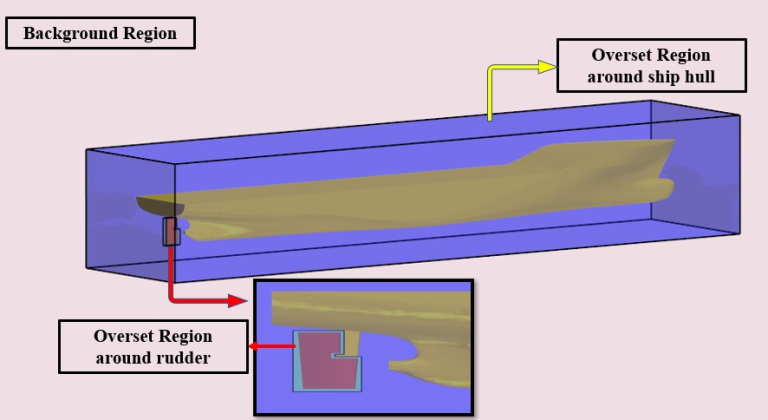

Le voyage commence non pas avec une maquette physique, mais dans le domaine numérique. Les architectes navals utilisent la CFD comme un “bac à sable numérique” pour tester et affiner rapidement leurs idées. Ce processus permet de créer un jumeau numérique du navire, donnant aux concepteurs la possibilité d’explorer des dizaines de scénarios « que se passerait-il si » sans coûts ni délais. Que se passe-t-il si le navire est en pleine charge comparé à la condition lège ? Comment évolue l’écoulement si la proue est légèrement immergée ?

La CFD répond à ces questions en résolvant des équations complexes de dynamique des fluides, simulant l’écoulement de l’eau autour de la coque virtuelle dans diverses conditions. L’un de ses atouts majeurs est la quantité énorme d’informations obtenues à faible coût. Les ingénieurs peuvent étudier des dizaines de variantes de carène, visualiser des phénomènes complexes tels que les tourbillons se formant à l’arrière ou l’écoulement précis vers l’hélice — des détails invisibles à l’œil nu lors d’un essai physique.

Une des méthodes CFD les plus utilisées est le RANS (Reynolds-Averaged Navier-Stokes), qui fournit une prédiction temporellement moyenne très précise des forces et des écoulements. La véritable force de la CFD réside dans sa capacité à fournir un niveau de détail physiquement impossible à mesurer en bassin. Elle permet par exemple de visualiser des champs de pression et d’écoulement complexes, offrant aux concepteurs une compréhension précise des zones et des causes de la résistance. Cela change la donne pour l’optimisation d’éléments comme le bulbe d’étrave, une excroissance qui réduit la résistance de vague. Autrefois, optimiser un bulbe nécessitait de nombreuses itérations physiques. Désormais, les concepteurs peuvent tester virtuellement des dizaines de géométries en quelques heures, accélérant drastiquement la conception et atteignant un niveau d’optimisation jusqu’ici inimaginable.

Les essais en bassin : la validation ultime par la réalité

Aussi puissante soit-elle, la CFD reste une simulation régie par des approximations mathématiques. Les lois immuables de la physique réelle exigent une validation empirique. Pour garantir une fiabilité maximale, la conception doit être validée par des essais en bassin de carène – la vérification ultime de la réalité.

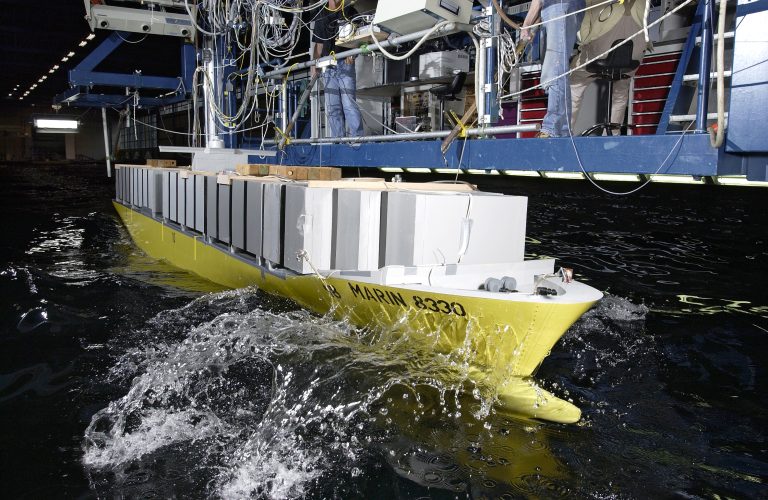

La pertinence durable des essais en bassin vient de leur capacité à fournir des données mesurables et réelles sur une maquette à l’échelle. Cela est crucial car l’interaction entre un navire et l’eau est une combinaison de forces complexes, difficile à anticiper uniquement sur plan. Un bassin est un environnement artificiel contrôlé, conçu pour isoler et mesurer ces forces. Ce ne sont pas de simples expériences : un bassin peut faire plusieurs centaines de mètres de long, équipé d’un chariot de remorquage précis agissant comme un laboratoire mobile. Ce chariot tire une maquette méticuleusement construite à vitesse contrôlée, pendant qu’un ensemble de capteurs mesure les forces en jeu. Ces données constituent la base de toute prédiction de performance.

L’objectif principal de ces tests est de quantifier la résistance, la force totale qui s’oppose au déplacement du navire dans l’eau. Cette résistance comprend plusieurs composantes clés :

– Résistance de frottement : due à la viscosité de l’eau, elle dépend de la surface mouillée et de la rugosité de la coque.

– Résistance de vague : lorsqu’un navire déplace l’eau, il génère un système de vagues. L’énergie transportée par ces vagues représente une forme de résistance, particulièrement dominante à haute vitesse. Les vagues d’étrave et de poupe peuvent interférer entre elles, s’additionnant ou s’annulant partiellement.

C’est pourquoi une modification minime de la forme ou de la longueur de la coque peut avoir un impact considérable sur l’efficacité du navire à sa vitesse de croisière. Les essais en bassin permettent de mesurer ces forces et d’entamer le processus critique de prévision de la puissance requise à l’échelle réelle.

towing tank test

Le défi du changement d’échelle et le nombre de Froude

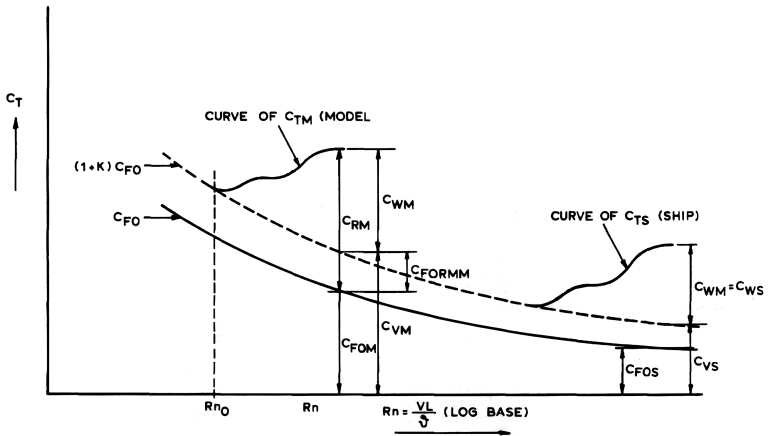

Mesurer ces forces sur un modèle est une chose. Les prédire avec précision à l’échelle réelle en est une autre, car les deux principales composantes de la résistance ne s’échelonnent pas de la même manière. La solution, développée dès le XIXe siècle par William Froude, est d’utiliser une loi de similitude basée sur le nombre de Froude (Fr = V/√gL).

Imaginez jeter un caillou dans un étang. Les ondulations varient selon sa taille et sa vitesse. Pour obtenir des ondulations similaires avec un caillou plus petit, il ne suffit pas de réduire la vitesse proportionnellement. De même, la résistance de vague dépend d’un rapport spécifique entre vitesse et longueur. Le nombre de Froude est un nombre sans dimension qui compare les forces inertielles aux forces gravitationnelles. Pour des prévisions précises, les ingénieurs testent la maquette à une vitesse correspondant au même nombre de Froude que celui du navire réel.

À l’inverse, la résistance de frottement est liée au nombre de Reynolds (Re = VL/ν), qui compare les forces inertielles aux forces visqueuses. Il est physiquement impossible d’égaliser à la fois les nombres de Froude et de Reynolds. La méthode standardisée par l’International Towing Tank Conference (ITTC) consiste à faire correspondre le nombre de Froude pour capturer avec précision les vagues, puis à calculer la résistance de frottement à l’aide de formules empiriques fiables. Cette méthode hybride donne une estimation hautement fiable de la résistance à l’échelle réelle.

Au‑delà de la coque : appendices et géométrie de la coque

Un navire, ce n’est pas seulement sa coque. Les appendices — comme le bulbe d’étrave, le gouvernail, les quilles anti-roulis, les supports de l’arbre d’hélice et les ouvertures pour les propulseurs — contribuent tous à la résistance et aux performances globales. Un bassin d’essai permet aux ingénieurs de mesurer avec précision l’impact de chacun de ces composants.

Par exemple, un bulbe d’étrave n’est pas une simple protubérance ; sa forme spécifique doit être soigneusement ajustée pour créer une onde qui interfère de manière destructive avec l’onde de proue du navire à sa vitesse optimale, réduisant ainsi significativement la résistance d’onde. De même, les ouvertures pour propulseurs avant, utilisées pour les manœuvres, et les tubes qui entourent les arbres d’hélice (appelés fourreaux d’arbre) doivent être conçus avec soin afin de minimiser la turbulence et la résistance, tout en remplissant leur fonction. Le processus de test consiste à mesurer la résistance avec et sans ces caractéristiques pour isoler et quantifier leurs effets individuels sur la résistance totale.

Un facteur clé de la résistance d’un navire est la forme de sa coque, et les architectes navals utilisent divers coefficients pour la définir. Le coefficient de blocage (CB) est l’un des plus importants. Il mesure la « pleineur » de la coque et se calcule comme : CB=VL×B×TCB = \frac{V}{L \times B \times T}où V est le volume de la coque sous la ligne de flottaison, L la longueur, B la largeur, et T le tirant d’eau. Un coefficient de blocage faible (par exemple CB = 0,5) indique une coque très effilée et aérodynamique — comme celle d’un yacht — avec une faible résistance, tandis qu’un coefficient élevé (par exemple CB = 0,8) indique une coque plus pleine, de type « boîte », typique d’un vraquier, conçue pour maximiser le volume de chargement au détriment d’une résistance plus importante.

Un autre paramètre important est le coefficient de la section maître (CM), qui compare l’aire de la plus grande section transversale immergée de la coque à celle du rectangle englobant. Un CM élevé indique une coque très pleine, en forme de U, tandis qu’un CM plus bas suggère une coque en forme de V. Comprendre ces coefficients permet aux architectes navals de concevoir la forme optimale de la coque selon l’usage prévu du navire.

Extrapolation of model results to ship using the form factor method

De la résistance à la puissance : la chaîne d’efficacité

L’objectif d’un essai en bassin n’est pas seulement de mesurer la résistance, mais d’utiliser ces données pour sélectionner un système de propulsion et prévoir les performances finales du navire. Ce processus passe de la puissance effective de la coque à la puissance au frein du moteur, en tenant compte d’une série de pertes d’efficacité, appelée chaîne d’efficacité.

La première étape consiste à déterminer la puissance effective (PE), c’est‑à‑dire la puissance nécessaire pour vaincre la résistance totale de la coque. C’est le référentiel ultime de l’efficacité hydrodynamique de la forme de la coque. L’étape suivante consiste à intégrer les inefficacités du système de propulsion lui-même. Les essais en bassin avec hélice en rotation mesurent l’interaction entre l’hélice et le sillage de la coque, permettant aux ingénieurs de calculer l’efficacité propulsive. Cette efficacité est un facteur complexe prenant en compte les performances de l’hélice, le sillage turbulent créé par la coque et la poussée perdue due à l’action de l’hélice.

Le résultat de cette phase est la puissance délivrée (PD), c’est‑à‑dire la puissance demandée à l’arbre d’hélice. En tenant compte de plus de l’efficacité de la boite de réduction et de la ligne d’arbre, les architectes navals peuvent enfin estimer la puissance au frein (PB) — la puissance réelle que le moteur doit développer pour déplacer le navire à sa vitesse prévue. Cette décomposition détaillée, de la puissance effective de la coque à la puissance au frein du moteur, constitue un résultat critique des essais en bassin, fournissant les données nécessaires pour dimensionner le système de propulsion du navire et estimer ses coûts opérationnels.

Background Region

Synergie entre tests réels et simulations

Le processus moderne de conception navale intègre de façon transparente les essais en bassin et la CFD, l’orientation précise de cette collaboration variant selon le type de navire conçu.

Pour les navires de croisière, l’accent est fortement porté sur le confort des passagers, la stabilité et la manœuvrabilité. Les essais en bassin sont cruciaux pour les tests de tenue en mer, utilisant des générateurs de vagues pour simuler une mer agitée et mesurer les mouvements comme le tangage et le roulis. La CFD complète ce processus en aidant à concevoir et optimiser les stabilisateurs (ailerons) et les systèmes de propulseurs. La forme de la coque, tout en étant optimisée pour l’efficacité, est également adaptée pour minimiser les mouvements à une vitesse de croisière spécifique.

Pour les navires de charge, les préoccupations principales sont l’efficacité énergétique, la capacité et l’intégrité structurelle. Leurs vitesses opérationnelles sont généralement inférieures à celles des navires de croisière, ce qui rend la résistance de frottement proportionnellement plus importante dans la résistance totale. Tests en bassin et CFD sont utilisés pour optimiser méticuleusement la coque afin de minimiser la résistance et maximiser l’efficacité, souvent en prenant en compte plusieurs conditions de charge, que le navire soit chargé à pleine capacité ou en condition de ballast. Les tests de tenue en mer pour ces navires se concentrent davantage sur la prévention des dommages structurels et sur la sécurité du transport en conditions météorologiques extrêmes, avec une moindre priorité au confort du passager.

Dans le processus de conception moderne, la CFD est l’outil privilégié pour l’exploration du design lors des phases initiales, permettant aux architectes navals d’identifier rapidement les formes de coque les plus prometteuses. Une fois quelques designs clés sélectionnés, ils sont construits sous forme de maquettes physiques pour les tests en bassin. Ces tests finaux servent de vérification essentielle des résultats CFD, fournissant un contrôle empirique des hypothèses théoriques et modèles computationnels. Bien que les CFD et les essais en bassin s’accordent souvent étroitement (typiquement dans une plage de 1‑3 %), l’essai en bassin offre l’autorité indéniable d’une expérience physique. Cette puissante synergie, où la CFD gère l’itération rapide et l’optimisation et où les tests en bassin fournissent une validation définitive, garantit que le navire final n’est pas seulement optimisé pour la performance et l’efficacité, mais qu’il est aussi conforme aux standards les plus élevés de validation technique.

Ne manquez pas les actualités, mises à jour et critiques du monde des croisières sur Cruising Journal, avec photos, vidéos et offres de croisières.